คู่มือการจัดทำระบบ HACCP ภายใต้ GHPs & HACCP ตัวใหม่ ในบทที่ 2

ระบบการวิเคราะห์อันตรายและจุดวิกฤติควบคุม (HACCP) และแนวทางการประยุกต์ใช้ของระบบ

จากการปรับเปลี่ยนของมาตรฐาน Codex GMP & HACCP ฉบับ 4 ปี 2003 GHPs & HACCP ฉบับที่ 5 ปี 2020 นั้น เพื่อให้ท่านได้ทบทวนระบบ HACCP ที่มีอยู่ว่าต้องปรับอะไรเพิ่มบ้าง

โดยข้อกำหนด บทที่ 2 จะแบ่งเป็นด้วยกัน 3 ส่วนดังนี้

ส่วนที่ 1 หลักการของระบบ HACCP ยังคงเป็นหลักการเดิมของระบบ HACCP ที่ได้รับการออกแบบ การรับรอง และ การประยุกต์ใช้ ให้สอดคล้องกับตามหลักการ 7 ประการต่อไปนี้:

หลักการ 1 ทำการวิเคราะห์อันตรายและระบุมาตรการควบคุม

หลักการ 2 กำหนดจุดควบคุมวิกฤต (CCPs)

หลักการ 3 กำหนดค่าวิกฤติที่ตรวจสอบแล้ว

หลักการ 4 สร้างระบบตรวจสอบการควบคุม CCP

หลักการ 5 สร้างการดำเนินการแก้ไขที่จะดำเนินการเมื่อการตรวจสอบบ่งชี้ความเบี่ยงเบนจากค่าวิกฤติที่ CCP

ได้เกิดขึ้น.

หลักการ 6 ตรวจสอบแผน HACCP จากนั้นสร้างขั้นตอนสำหรับการตรวจสอบเพื่อยืนยันว่าระบบ HACCP ทำงานตามที่ตั้งใจไว้

หลักการที่ 7 จัดทำเอกสารเกี่ยวกับขั้นตอนและบันทึกทั้งหมดที่เหมาะสมกับหลักการเหล่านี้และการประยุกต์ใช้

ส่วนที่ 2: แนวทางทั่วไปสำหรับการประยุกต์ใช้ระบบ HACCP

ก่อนที่จะทำการประยุกต์ใช้ระบบ HACCP ให้มั่นใจว่า มีการทำระบบ PRPs , GHPs พื้นฐานต่างๆแล้ว เช่น การทำความสะอาด การซ่อมบำรุงรักษา การขนส่ง การควบคุมสัตว์รบกวนต่างๆ

สำหรับผู้ประกอบการธุรกิจอาหาร นั้นการจะทำระบบ ต้องได้รับการสนับสนุนจากผู้บริหาร มีการกำหนดมาตราการที่เหมาะสมกับอันตรายที่มีในแต่ละ อาหาร ประยุกต์ใช้หลักการทั้ง 7 หลักการ รวมทั้งมีการทวนสอบระบบที่มีการจัดทำและดำเนินการ

รวมทั้งมีความหยืดหยุ่น กับผู้ประกอบการขนาดเล็ก และกำลังพัฒนา สำหรับการประยุกต์ใช้ระบบ

ส่วนที่ 3: การใช้งาน

ซึ่งส่วนนี้จะเป็นการจัดทำออกมาเป็นเอกสารตามระบบทั้งหมด 13 ข้อด้วยกันโดยเริ่มดังนี้

ข้อที่ 3.1 การรวมทีม HACCP และระบุขอบเขต (ขั้นตอนที่ 1)

โดยทีมที่ร่วมในการพัฒนา และ ระบบ HACCP นั้นควรมาจากหลากหลายส่วนงาน เช่น ฝ่ายผลิต ฝ่ายควบคุมคุณภาพ ฝ่ายซ่อมบำรุง ฝ่ายพัฒนาวิจัยผลิตภัณฑ์เป็นต้น

หลังจากที่ได้ทีม HACCP แล้ว ทีมต้อง กำหนดขอบเขตของการทำระบบ HACCP ว่าเป็น กลุ่มสินค้า กระบวนการผลิตอะไร รวมทั้งระบบ GHPs , PRPs ที่เกี่ยวข้องมีอะไรบ้าง เพื่อให้การจัดทำระบบ กำหนดมาตรการควบคุมได้ครบถ้วน

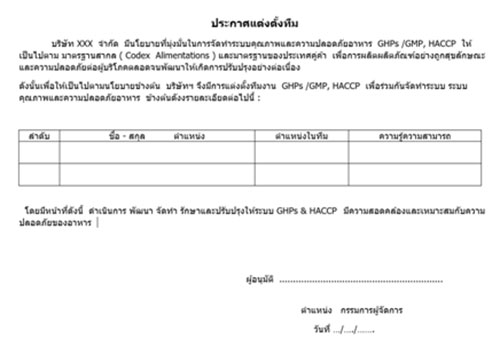

ข้อที่ 3.2 อธิบายผลิตภัณฑ์ (ขั้นตอนที่ 2) และ ข้อที่ 3.3 ระบุวัตถุประสงค์การใช้งานและผู้ใช้ (ขั้นตอนที่ 3)

สำหรับทั้ง 2 ข้อนี้ยังเป็นหลักการเดิม ซึ่งเป็นการบอกว่าสินค้า ท่านมีอะไรบ้าง จะทำเป็นชนิดเดียว เป็นกลุ่มสินค้า หรือเป็นเฉพาะ กิจกรรมรับฝากแบบแช่ เย็น หรือ แช่แข็งก็ได้ ตามตัวอย่างแบบฟอร์มด้านล่าง

สำหรับวัตถุประสงค์ในการบริโภคนั้น เป็นการบ่งบอกตามกฎหมายการแสดงฉลาก เช่น allergen ข้อควรระวัง ปรุงสุกก่อนรับประทาน เป็นต้น

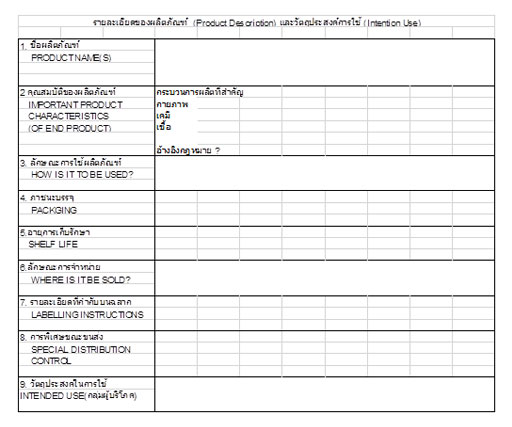

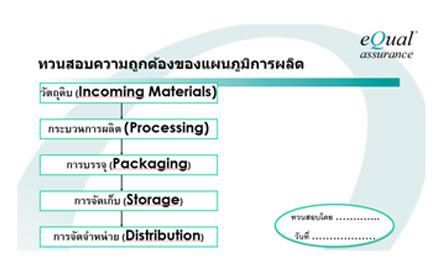

ข้อที่ 3.4 สร้างแผนภูมิการไหล (ขั้นตอนที่ 4)

สำหรับข้อนี่ยังคงเหมือนเดิม เจตนาของข้อนี้ที่ให้มีการจัดทำ flow diagram นั้นเพื่อให้สามารถมีมาตราการควบคุมอันตรายต่างๆ ที่มีโอกาสเกิดขึ้น ได้ครบทุกขั้นตอน โปรดให้ความสำคัญในการจัดทำให้ครบทุกขั้นตอนของการผลิต ตัวอย่างแผนภูมิตามรูปด้านล่าง

3.5 การยืนยันแผนภูมิการไหลในสถานที่ (ขั้นตอนที่ 5)

สำหรับข้อนี้เจตนาเพื่อให้ทวนสอบว่าแผนภูมิการไหลของกระบวนการผลิตมีความถูกต้อง ครบถ้วน HACCP ทีมปริ้นท์ แผนภูมิกระบวนการผลิต แล้วลงเดินหน้างาน เช็คทีละ ขั้นตอน แล้วลงชื่อ และวันที่ได้ทำการทวนสอบ

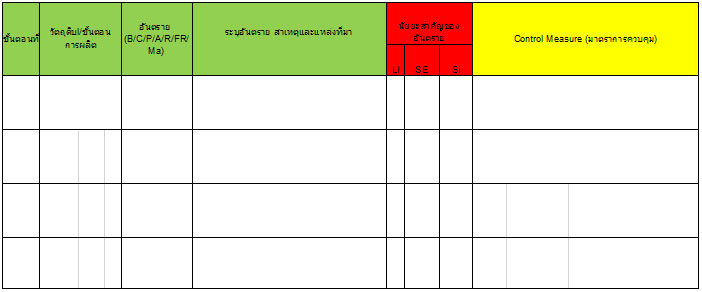

ข้อที่ 3.6 แสดงรายการอันตรายที่อาจเกิดขึ้นและเกี่ยวข้องกับแต่ละขั้นตอนดำเนินการวิเคราะห์อันตรายเพื่อระบุอันตรายที่สำคัญและพิจารณามาตรการใด ๆ เพื่อควบคุมอันตรายที่ระบุ (ขั้นตอนที่ 6 / หลักการที่ 1)

สำหรับข้อนี้หลักการยังคงเหมือนเดิม เป็นการชี้บ่งอันตรายที่มีโอกาสเกิดขึ้น ในแต่ละขั้นตอน ในช่องสีเขียว เมื่อมีแนวโน้มที่อันตรายจะเกิดขึ้น จึงต้องทำการกำหนดมาตรการควบคุม ในช่องสีเหลือง

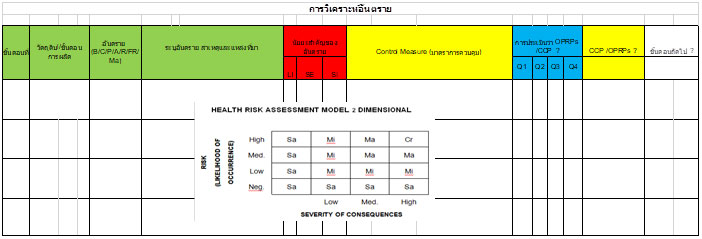

3.7 กำหนดจุดควบคุมวิกฤต (ขั้นตอนที่ 7 / หลักการ 2)

สำหรับขั้นตอนนี้เป็นการประเมินนัยยะสำคัญของ อันตราย (ในช่องสีแดง) ว่ามีโอกาสเกิดของอันตรายมากน้อยเพียงใด (LI) และผลกระทบเมื่อผู้บริโภคได้รับอันตราย เช่น เสียชีวิต เจ็บป่วยนอนโรงพยาบาล ท้องเสียเป็น ต้น (SE) จะทำให้ท่านได้รู้ระดับนัยยะ สำคัญ (SI) เป็น Cr,Ma,Mi หรือ Sa เพื่อใช้พิจารณามาตรการควบคุมที่ท่านมีกำหนดในช่องสีเหลือง ว่าจำเป็นต้องเข้าสู่การประเมินมาตราการควบคุม ว่าจะคุมแบบ CCP หรือเป็นมาตรการควบคุมปกติ เช่นหาก SI = Cr, Ma จะใช้แผนภูมิต้นไม้ Q1-Q4 ในการประเมิน แต่หาก SI = MI , Sa จะใช้มาตรการควบคุมที่มีควบคุมไปตามปกติ

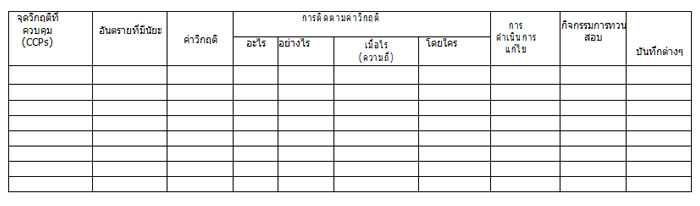

ข้อที่ 3.8 ค่าวิกฤติ สำหรับ CCP แต่ละจุด (ขั้นตอนที่ 8 / หลักการที่ 3)

สำหรับข้อนี้ใช้หลักการเดิม เป็นการกำหนดค่าควบคุมที่แสดงถึงความปลอดภัยของอาหาร เช่น อุณภูมิและเวลา ความดันที่ใช้ในการฆ่าเชื้อ โดยต้องมีข้อมูลหรือหลักฐานทางวิทยาศาสตร์รับรองค่าดังกล่าว เช่น การฆ่าเชื้อที่ 70 C เป็น เวลา 2 นาที เรียกว่าการ Validate CCP นั้นเอง

ข้อที่ 3.9 สร้างระบบการติดตาม สำหรับแต่ละ CCP (ขั้นตอนที่ 9 / หลักการที่ 4)

หลักการนี้ยังคงเดิม คือการจัดทำ HACCP Plan เพื่อกำหนดการทำงาน ให้สามารถติดตามและดำเนินการเมื่อออกนอกการควบคุมทันท่วงที

ข้อที่ 3.10 กำหนดแนวทางแก้ไข (ขั้นตอนที่ 10 / หลักการที่ 5)

สำหรับหลักการนี้ยังคงเดิมนั้นคือให้ทำการกำหนดระบบไว้รองรับ เมื่อค่าวิกฤติออกนอกการควบคุม โดยกำหนดทั้งแนวทางการจัดการกับสินค้าที่ได้รับผลกระทบ เช่น กัก Hold หรือ เข้าสู่ขั้นตอนการจัดการสินค้า NC และแนวทางการจัดการแบบกระบวนการ เพื่อแก้ไข ไม่ให้เกิดซ้ำ เช่น ออก CAR ปรับกระบวนการผลิต

เช่น หากอุณหภูมิฆ่าเชื้อไม่ถึงตามที่กำหนด การดำเนินการแก้ไข สำหรับจัดการกับสินค้า ให้ทำการนำสินค้ากลับไปฆ่าเชื้อ ใหม่

การจัดการกระบวนการคือ เลือกใช้ process สำรองเป็นต้น

ข้อที่ 3.11 การทวนสอบแผน HACCP และขั้นตอนการตรวจสอบ (ขั้นตอนที่ 11 / หลักการที่ 6)

สำหรับหลักการนี้ยังคงเดิม คือ เพื่อเป็นการสร้างความมั่นใจ ให้กับระบบ HACCP ที่ได้มีการจัดทำขึ้นมา จึงต้องทวนสอบระบบว่ายังคงเหมาะสม และควบคุมอันตรายที่มีโอกาสเกิดขึ้น โดยดูจากการกระทำดังนี้ เช่น

- การทวนสอบบันทึกการติดตามเพื่อยืนยันว่า CCP อยู่ภายใต้การควบคุม

- ตรวจสอบบันทึกการดำเนินการแก้ไขซึ่งรวมถึงความเบี่ยงเบนเฉพาะการจัดการผลิตภัณฑ์และการวิเคราะห์ใด ๆ เพื่อหาสาเหตุที่แท้จริงของการเบี่ยงเบน

- การสอบเทียบหรือตรวจสอบความถูกต้องของเครื่องมือที่ใช้ในการตรวจสอบและ / หรือการตรวจสอบ

- สังเกตว่ามาตรการควบคุมกำลังดำเนินการตามแผน HACCP

- การสุ่มตัวอย่างและการทดสอบ อันตรายทางเคมีเช่นมัยโคทอกซินหรืออันตรายทางกายภาพเช่นเศษโลหะเพื่อตรวจสอบความปลอดภัยของผลิตภัณฑ์

- การสุ่มตัวอย่างและทดสอบสภาพแวดล้อมสำหรับสารปนเปื้อนจุลินทรีย์และตัวบ่งชี้

- การทบทวนระบบ HACCP รวมถึงการวิเคราะห์อันตรายและแผน HACCP (เช่นการทำ internal audit และ / หรือผลตรวจจาก CB ราชการ เป็นต้น )

ข้อที่ 3.12 จัดทำเอกสารและเก็บบันทึก (ขั้นตอนที่ 12 / หลักการ 7)

สำหรับข้อนี้ ยังเป็นหลักการเดิม ไม่ได้มีการปรับเปลี่ยน ซึ่งเป็นการนำระบบเอกสาร บันทึกต่างๆ ทั้งหมด ที่เกี่ยวข้องกับระบบ HACCP เข้าสู่การควบคุม ไม่ว่าจะเป็นการขึ้นทะเบียนเอกสารใหม่ การปรับแก้ไข การแจกจ่าย การทำลายเอกสารและบันทึก การชี้บ่งเอกสารต่างๆ ให้ดำเนินการแบบมีการควบคุม ดังตัวอย่างแบบฟอร์มการขึ้นทะเบียนควบคุมเอกสารด้านล่าง

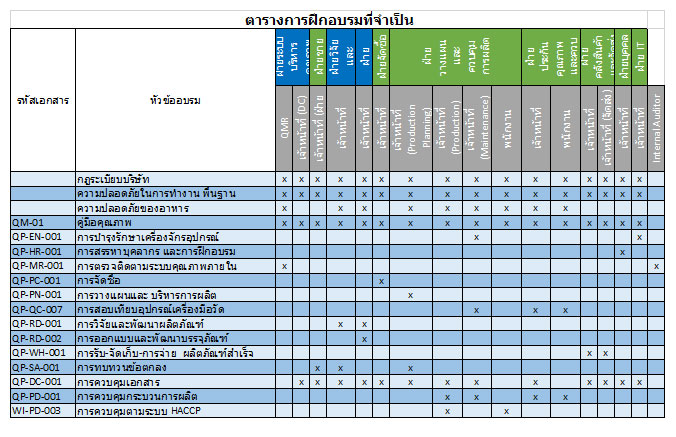

ข้อที่ 3.13 การฝึกอบรม หัวข้อใหม่ ต้องทำอะไรเพิ่มหรือไม่ ?

สำหรับข้อใหม่นี้ เป็นการเน้นย้ำเรื่องการฝึกอบรม ให้กับผู้ที่เกี่ยวข้อง ในเรื่องหลักการ HACCP ระบบเอกสารต่างๆ ที่เกี่ยวข้องกับ HACCP เช่น HACCP Plan วิธีการทำงานที่เกี่ยวข้องกับการควบคุมที่จุด CCP ให้มีความรู้ความเข้าใจ และปฏิบัติงานได้อย่างมีประสิทธิภาพ การฝึกอบรมซ้ำ อาจจะพิจารณาจาก หากมีการเบี่ยงเบนของระบบ HACCP เพื่อให้พนักงงานได้ ทบทวนระบบ และ มีทักษะความสามารถ ที่จะยังทำงานในส่วนของการผลิตสินค้าให้ปลอดภัยต่อไป

และต้องพิจารณารูปแบบการสอน เพื่อให้เกิดการเรียนรู้ระบบ อย่างเต็มประสิทธิภาพ และเหมาะกับพนักงงานทุกระดับขององค์กร เช่น การสอนผ่าน VDO การสาธิตการล้างมือ การออกแบบระบบเอกสารเป็นรูปภาพ สำหรับพนักงงานที่อยู่ในการทำความสะอาดแบบ CIP เพื่อให้เข้าใจระบบการทำงานของระบบท่อเป็นต้น

ตัวอย่างตารางการฝึกอบรมที่จำเป็นของแต่ละตำแหน่งงาน เพื่อให้ฝ่ายบุคคล ติดตามการพัฒนาพนักงงานในบริษัท เพื่อให้ได้บุคลกรที่มีความรู้ความสามารถ เมื่อเข้ามาทำงานในบริษัท

บางหัวข้อของการฝึกอบรม ฝ่ายบุคคลสามารถ ดำเนินการเองได้ เช่น ปฐมนิเทศ กฎระเบียบบริษัท แต่บางเรื่องต้องเป็นหัวหน้างาน เช่น HACCP แผน การตรวจรับเข้าวัตถุดิบเป็นต้น

ขอให้ทุกท่านมีความสุขกับการปรับระบบ HACCP จาก ใจ Food Team EQA Thailand

#GHPs #HACCP โดย #Food Team #Equal A #Thailand