Traceability System ระบบการสอบย้อนกลับได้ นั้นทำได้ง่ายนิดเดียวจริงหรือ?

- ทำไมการสอบย้อนกลับได้ถึงมีความสำคัญ ?

สำหรับท่านที่ตรวจรับรองมาตราฐาน ระบบ BRCGS , FSSC22000 , ISO22000 นั้นเรื่องนี้เป็นข้อกำหนดพื้นฐานที่บังคับให้มีการจัดทำระบบการสอบย้อนกลับได้ ข้อบังคับเฉพาะอุตสาหกรรมและผลิตภัณฑ์ เช่น ผลิตภัณฑ์ไก่แปรรูป สินค้ากลุ่มปาทูน่า ข้อกำหนดกฎหมายของประเทศไทยเราเองหรือประเทศคู่ค้า รวมทั้งเป็นข้อกำหนดของลูกค้า ต่างก็ต้องการระบบนี้ทุกส่วนงาน

เพื่อให้ผู้ประกอบการธุรกิจอาหาร สามารถมีข้อมูลรองรับ ว่ามีการดำเนินธุรกิจตามมาตรฐานที่มีการออกแบบ เมื่อเกิดการฟ้องร้อง หากผู้บริโภคเกิดการเจ็บฝ่ายเมื่อ บริโภคอาหารที่ท่านผลิต

เพื่อให้ผู้ประกอบการธุรกิจอาหาร ควบคุมกระบวนการผลิตได้ตามที่ได้ออกแบบไว้ ไม่ว่าจะเป็นยอดผลิตได้ตาม มาตราฐานการผลิตที่ฝ่ายวิจัยและพัฒนาออกแบบ ของเสียที่เกิดขึ้นมากเกินไปหรือไม่

ที่กล่าวมาข้างต้น คงพอให้ ผู้ประกอบการธุรกิจอาหาร มีความตั้งใจที่จะทำระบบนี้ให้สมบูรณ์ที่สุดเท่าที่ ทำได้

- การออกแบบระบบการสอบย้อนกลับได้ ทำอย่างไร ?

ระบบสอบย้อนกับได้นั้น ต้องมีการจัดทำเป็นเอกสารขั้นตอนการทำงาน เพื่อให้ผู้ปฏิบัติงานทุกส่วนสามารถทำงานได้อย่างมีระบบ ไม่ว่าจะเป็น การกำหนดเรื่อง ทำป้ายชี้บ่ง การบันทึกในเชิงปริมาณ เช่นวัตถุดิบ ของเสีย ผลผลิตที่ได้ รวมทั้งการกำหนดรูปแบบการ ให้พนักงงานที่เกี่ยวข้องได้รับการฝึกอบรมและทำความเข้าใจกับระบบที่ถูกสร้างขึ้น

โดยพิจารณา การออกแบบให้ครอบคลุม ทุกขั้นตอนของการผลิตการแปรรูปและการจัดจำหน่าย เช่น

- ใครเป็นผู้จัดหาวัตถุดิบโดยให้ความสนใจเป็นพิเศษกับชิ้นส่วนส่วนประกอบที่ซื้อมา

- ระบบที่สามารถแสดงได้ว่า สินค้าระหว่างกระบวนการผลิต WIP ต่างๆ หรือ ขยะ by product ที่นำไปกำจัดขยะตามความเหมาะสม (อาจจำเป็นต้องรวมการตรวจสอบว่าผลิตภัณฑ์ถูกทำลายแล้ว)

- ผลิตภัณฑ์สำเร็จรูป ที่ได้มีการจัดส่งให้กับลูกค้า เช่น ชื่อสินค้า จำนวนสินค้า รุ่นการผลิต เป็นต้น

- ระบบการตรวจสอบให้แน่ใจว่าผลิตภัณฑ์ที่จัดส่งให้กับลูกค้ามีฉลากหรือระบุอย่างเพียงพอเพื่อให้สามารถตรวจสอบย้อนกลับได้

- หากลูกค้าหรือหน่วยงานราชการ หน่วยตรวจรับรอง ขอข้อมูล ระบบสามารถที่จะหาและส่งมอบให้ได้

รายละเอียดต่างๆที่ควรมีการพิจารณาและบรรจุอยู่ในเอกสารขั้นตอนการสอบย้อนกลับได้ อาจจะประกอบไปด้วยข้อมูลต่างๆ ดังนี้ ตามเหมาะสม

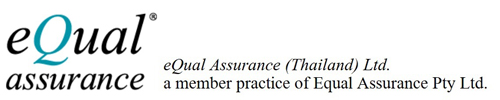

2.1 BATCHES รุ่นการผลิต

ต้องมีการกำหนดรุ่นการผลิต ต้องมีการ ใช้รหัสประจำตัวเฉพาะสำหรับแบทช์ ดังนั้นจึงต้องกำหนด BATCHES รุ่นการผลิต ตามระดับของกระบวนการผลิต หรือ การโอนย้ายผลิตภัณฑ์ในแต่ละช่วง อาจจะพิจารณาจาก:

- วันที่จัดส่ง

- การผลิตหรือเวลาดำเนินการ เช่น การผสม การบรรจุ

- ปริมาณ

- วันหมดอายุ.

- ระบุรุ่นการผลิต บน ฉลากบนบรรจุภัณฑ์ของผลิตภัณฑ์หรือภาชนะ

- การสื่อสาร รุ่นการผลิตเมื่อ จัดเก็บหรือขนส่ง ใน คอนเทนเนอร์ที่แตกต่างอย่างเห็นได้ชัดซึ่งเชื่อมโยงกับรายการระบุตัวตน เช่น seal no. รายงานการจัดส่ง การระบุ Lot ของสินค้า

- ระบบบันทึกหรือระบบเพื่อระบุผลิตภัณฑ์ (เช่นของเหลว) ที่อยู่ในระบบจัดเก็บแบบ Bulk

2.2 การระบุฉลากตลอดช่วงของการผลิตสินค้า (วัตถุดิบ จนกระทั้งส่งมอบให้กับลูกค้า )

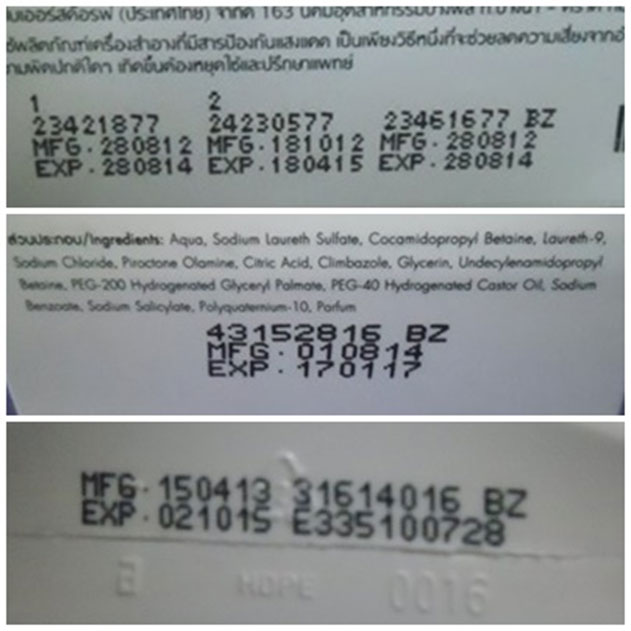

การชี้งบ่งสถานะ การติดป้ายนั้นให้พิจารณาตามความเหมาะสม และการควบคุมวิธีการติดฉลาก ตัวอย่างอาจรวมถึง:

- ปากกาลบไม่ออก

- นำมาใช้ใหม่แท็กที่แตกต่างทางสายตา

การควบคุมระยะเวลาในการฆ่าเชื้อป้ายขาตั้ง (stainless )เพื่อบอกว่าการสินค้าอะไรที่ เข้าเครื่องฆ่าเชื้อ เวลาที่เริ่ม กำหนดฆ่าเชื้อเสร็จ

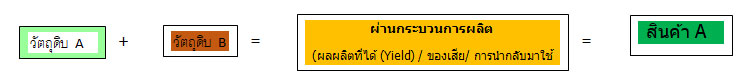

2.3 ตรวจสอบปริมาณ / mass balance

ในการพิจารณาวัสดุทั้งหมด (วัตถุดิบ บรรจุภัณฑ์ หรือ สติกเกอร์ กล่องนอกที่ถึงผู้บริโภคคนสุดท้าย) ต้องมีรายละเอียดของปริมาณวัสดุทั้งหมด (วัตถุดิบ บรรจุภัณฑ์ หรือ สติกเกอร์ กล่องนอกที่ถึงผู้บริโภคคนสุดท้าย) ที่นำมาใช้ในการผลินสินค้า A และเป็นข้อกำหนดเฉพาะของ BRC Global Standard for Food Safety เพื่อใช้ในการทำ การตรวจสอบปริมาณ / mass balance

ก่อนที่จะดำเนินการดังกล่าวได้ ท่านต้องออกแบบบันทึกต่างๆ ในโรงงาน เช่น สต็อควัตถุดิบ รายงานบันทึกน้ำหนักวัตถุดิบที่ใช้ รายงานการชั่งผสม ผลิตภัณฑ์มา rework รายงานการบรรจุสินค้า ปริมาณของเสียที่เกิดขึ้น รายงานปริมาณสินค้าที่ได้ เป็นต้น

ตัวอย่างแบบฟอร์มที่เกี่ยวข้องกับการสอบย้อนกลับได้ เพื่อประกอบความเข้าใจของระบบ

ตัวอย่างใบสต็อคสินค้าสำเร็จรูป

ตัวอย่างรายงานการเตรียมวัตถุดิบ

ตัวอย่างรายงานการซ้อมการสอบย้อนกลับได้

การตรวจสอบปริมาณหรือ Mass balance หมายถึง การกระทบยอดของปริมาณวัตถุดิบที่เข้ามา เทียบกับ ปริมาณที่ใช้ในผลิตภัณฑ์สำเร็จรูป ที่เป็น ผลลัพธ์ โดยคำนึงถึง ของเสียจากกระบวนการ และการนำกลับมาใช้ใหม่ ดังนั้น:

สำหรับการชั่งน้ำหนัก หรือ การเก็บข้อมูลเชิงตัวเลขนั้นอาจจะไม่สามารถทำได้แบบ 100 % เนื่องจากข้อจำกัดที่เกิดจากการทำงาน แนวทางที่พอปฏิบัติได้ เพื่อให้ระบบการสอบย้อนกลับยังสามารถทำได้อย่างมีประสิทธิภาพ มีแนวทางดำเนินการได้ดังนี้

- วัตถุดิบที่เป็นสินค้าเกษตร เช่นตะไคร้ ข่า พริกสด ต้องมีการจัดทำ Yield Standard ไว้ว่า 1 กก.ของวัตถุดิบสดเหล่านี้จะได้เป็นน้ำหนักวัตถุดิบที่นำไปใช้จริงเท่าไร

- สำหรับวัตถุดิบที่มาเป็นกระสอบ และมีการชั่งน้ำหนักมาจากโรงงานผู้ผลิตแล้ว เวลาใช้งานเพื่อลดการสูญเสียเวลาในการ ชั่งส่วนผสม ต้องมีการจัดทำน้ำหนัก สูงสุดที่จะมีมาจากโรงงานผู้ผลิตไว้เป็นแนวทางในการคำนวณผลผลิตที่จะได้ หากมีมากเกินจากสูตรการผลิต

- วัตถุดิบที่เป็นการจัดเก็บแบบไซโล ต้องมีการกำหนดระดับที่สามาถวัดได้ เช่น ลูกดิ่ง กระจกบอกระดับใน ไซโล หรือ การคำนวณเทียบกับปริมาณการใช้เพื่อให้สามารถชี้บ่ง Lot ของวัตถุดิบที่นำไปใช้ในการผลิตสินค้าได้ เช่นวัตถุดิบ กลุ่มข้าว กลุ่มน้ำมัน กลุ่มเม็ดพลาสติกเป็นต้น

- สำหรับกระบวนการผลิตที่มีการผลิตจากวัตถุดิบสด แล้วผ่านการแปรรูป ได้เป็นสินค้าที่เป็นของแห้ง หรือเปลี่ยนรูป เช่น สินค้า ประเภท Spray dry , สินค้าอบแห้งต่างๆ หน่วยงาน R&D ต้องทำ standard yield ไว้ก่อนเมื่อเข้าสู่กระบวนการผลิตแล้ว ค่อยปรับให้เหมาะม ตามที่เป็นจริง เพื่อไว้ใช้ในการคำนวณผลผลิตที่ควรจะได้จากการผลิต

- ระยะเวลาดำเนินการสอบย้อนกลับได้ที่เหมาะสม ?

ระบบการสอบย้อนกลับได้ ต้องทำให้สามารถดำเนินการต่างๆ เช่นการแยก รุ่นการผลิตที่ไม่ปลอดภัยหรือเรียกคืนจากคลังภายในระยะเวลาที่เหมาะสม คำว่าที่ "เหมาะสม" นี้จะเกี่ยวข้องกับลักษณะของผลิตภัณฑ์เช่นอายุการเก็บรักษา ความซับซ้อนของกระบวนการผลิตและห่วงโซ่อุปทานและความเสี่ยงของผู้บริโภคที่สัมพันธ์กัน สำหรับข้อกำหนดของ BRCGS For Food Safety issue 8 กำหนดที่ 4 ชั่วโมง แต่สำหรับลูกค้าหลายๆ ที่อาจจะกำหนดที่ 2 ชั่วโมง

- ต้องดำเนิน การซ้อม ”สอบย้อนกลับได้บ่อยแค่ไหน?

- ต้องกำหนดวิธีการและความถี่ใน เช่น อาจจะมีการกำหนดซ้อมเป็นขั้นตอนๆ ไป ซึ่งความถี่ในการซ้อมก็จะบ่อยขึ้น หรือ ทั้งกระบวนการเลย ซึ่งความถี่ก็จะน้อยลง ไป

- ทำพร้อมกับการทดสอบระบบการเรียกคืนผลิตภัณฑ์ ก็ได้ แต่ ต้องไม่ลืมว่าการทดสอบการเรียกคืนผลิตภัณฑ์อยู่นอกเหนือข้อกำหนดของการทดสอบระบบการสอบย้อนกลับได้ (ซึ่งรวมถึงการตรวจสอบเอกสารภายในตั้งแต่การรับวัตถุดิบจนถึงการตรวจสอบที่จำเป็นสำหรับผลิตภัณฑ์ การจัดส่ง) และ ระบบการเรียกคืนผลิตภัณฑ์ยังรวมถึงการสื่อสารกับลูกค้าและฝ่ายอื่น ๆ

- การทดสอบระบบการสอบย้อนกลับได้ ต้องมีการทดสอบอย่างเพียงพอ ครบถ้วน ไม่น้อยกว่าหนึ่งครั้งในทุกๆ 12 เดือนและเก็บบันทึกการทดสอบนี้ไว้อย่างครอบคลุม

- วิธีการเลือกตัวอย่าง เพื่อใช้ในการดำเนิน การทดสอบระบบการสอบย้อนกลับได้ ให้เลือกชุดผลิตภัณฑ์ที่เฉพาะเจาะจงซึ่งอาจเกิด จากการสุ่มเลือกผลิตภัณฑ์จริงจากร้านค้าของลูกค้า หรือคลังสินค้าจัดจำหน่ายหรือโดยการเลือกผลิตภัณฑ์จากบันทึกการผลิต เป็นการทดสอบ แบบ backward : บันทึกรายงานการผลิตย้อนหลังจากการจัดส่งไปยังคลังสินค้าของลูกค้า จนกระทั่งถึงบันทึกการรับวัตถุดิบ รวบรวมเอกสารทั้งหมดที่เกี่ยวข้องกับผลิตภัณฑ์นั้นในระหว่างการตรวจสอบ

- การทดสอบ แบบ Forward : โดยเลือกวัตถุดิบแบบสุ่มและติดตามการนำไปใช้ตั้งแต่ใบรับวัตถุดิบจากซัพพลายเออร์จนถึงการนำไปใช้ในผลิตภัณฑ์สำเร็จรูป เก็บสำเนาเอกสารทั้งหมดไว้เป็นหลักฐานการทดสอบ

- กิจกรรมหลังจาก การซ้อม ”สอบย้อนกลับได้”

หลังจากทำการซ้อม พิจารณาดำเนินการดังนี้

- จากผลของการซ้อมสอบย้อนกลับได้ ผู้ที่รับผิดชอบในแต่ละขั้นตอน ที่ยังไม่ได้ตามเป้าที่กำหนดต้องพิจารณาผลการซ้อมดังกล่าวเพื่อแก้ไขและปรับปรุงระบบของขั้นตอนดังกล่าว

- จากการซ้อมหากพบข้อบกพร่อง การดำเนินการแก้ไขและระยะเวลาในการดำเนินการจะต้องตกลงกัน โดยดำเนินการตามขั้นตอนเพื่อให้แน่ใจว่ามีการติดตามการดำเนินการแก้ไขและได้รับการยืนยันเมื่อดำเนินการเสร็จสิ้นอย่างเพียงพอ

- สรุปรายงานการซ้อมต้องแสดงได้ว่า ระบบทำงานได้อย่างมีประสิทธิภาพและประสิทธิผลมีการระบุและดำเนินการแก้ไขเพื่อแก้ไขข้อผิดพลาดและปรับปรุงระบบอย่างต่อเนื่องอย่างไรบ้าง

- จากผลการซ้อม ทบทวนดูว่า พนักงานมีความเข้าใจระบบการทำงานหรือไม่ จำเป็นต้องกำหนดการฝึกอบรมเพิ่มเติมเพื่อให้การปฏิบัติงานได้อย่างเข้าใจและถูกต้องในเรื่องใดบ้าง ?

- ผลการซ้อมดังกล่าว นำเข้าเป็นวาระหนึ่งของการประชุมทบทวนฝ่ายบริหารเพื่อวิเคราะห์ว่าระบบทำงานได้ดีที่ใดและจุดไหนของระบบที่ต้องปรับปรุง

หลังจากที่ลองอ่านทั้งหมดของการทำระบบสอบย้อนกลับได้ ก็ขอให้ทุกท่าน ดำเนินการตามที่ระบบออกแบบ เพราะ ระบบสอบย้อนกลับได้เปรียบดัง กระดูกสันหลัง ที่มีความสำคัญกับร่างกายคน

หากมีข้อต้องปรับปรุง ก็ขอให้อย่า ถอดใจ ให้ปรับปรุงแก้ไข ไปเรื่อยๆ นะคะ

จาก Food Team ของ Equal Assurance Thailand